在嵌入式系统设计与信息系统集成服务领域,许多开发者或企业常常面临一个普遍困惑:为何自主设计的嵌入式系统,在长期运行的稳定性、可靠性与环境适应性上,往往难以匹敌成熟的工业级产品?这一差距并非偶然,而是源于工业级产品在研发流程、组件选择、测试验证及系统集成等多个维度上的深度优化与专业积淀。

工业级产品遵循严格的设计规范与生命周期管理。成熟的工业级嵌入式系统通常基于行业标准(如IEC、ISO)或领域特定规范(如汽车电子中的AEC-Q100、工业自动化中的IEC 61131)进行开发。这些标准不仅规定了硬件组件的环境耐受性(如温度范围、抗震动、防尘防水等级),还涵盖了软件架构的可靠性设计原则,如冗余机制、故障恢复与实时性保障。相比之下,自主设计项目可能因资源或经验限制,更侧重于功能实现,而在这些“非功能性需求”上投入不足。

组件与供应链的专业化差异显著。工业级产品采用的元器件往往经过严格的筛选与认证,例如工业级芯片可在-40°C至85°C甚至更宽温范围内稳定工作,而消费级芯片通常仅支持0°C至70°C。工业级供应商提供长期供货保证与一致性质量控制,避免了因批次差异导致的隐性故障。自主设计若出于成本考虑选用商业级组件,或在供应链管理上缺乏经验,便可能引入潜在的不稳定因素。

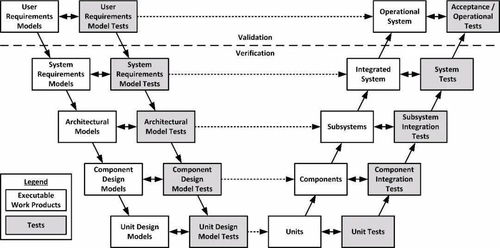

测试与验证体系的完备性至关重要。工业级产品在上市前需经历苛刻的可靠性测试,包括高低温循环、电磁兼容性(EMC)测试、长期老化试验以及针对特定应用场景的应力测试(如工业环境中的电压波动、机械振动)。这些测试往往需要专业设备与累积的故障模型数据库支撑。自主设计项目虽能进行基本功能测试,但难以模拟复杂环境下的边缘案例,导致一些隐患仅在长期运行后才暴露。

系统集成与软件生态的成熟度也是关键。工业级嵌入式系统通常构建于经过验证的实时操作系统(RTOS)或定制化Linux发行版之上,其驱动程序、中间件及开发工具链均针对稳定性进行了深度优化。工业级产品提供完整的文档、技术支持与长期维护承诺。自主设计可能依赖开源组件或自研模块,但在系统整合时易出现兼容性问题,且缺乏持续的漏洞修复与升级保障。

经验积累与迭代优化的差距不容忽视。知名工业级产品往往历经多年甚至数十年的市场检验,通过海量现场数据反馈不断改进设计。例如,工业控制器中的固件可能已修复数百个边界条件错误,其硬件布局也针对散热与信号完整性进行了多次迭代。自主设计项目受限于时间与成本,难以完成同等深度的迭代优化。

因此,对于需要高可靠性的信息系统集成服务,选择工业级产品常能降低整体风险与长期维护成本。但这并不意味着自主设计无价值——在特定定制化场景或技术探索中,自主设计仍具灵活性优势。关键在于明确需求优先级:若稳定性为首要目标,借鉴工业级产品的设计哲学与规范,并在资源允许范围内强化测试与供应链管理,方能逐步缩小与成熟产品之间的差距。

嵌入式系统的稳定性是一项系统工程,涉及从设计规范、组件选型到测试验证的全链条专业能力。工业级产品的优势正是源于其在这些环节上的持续投入与沉淀,这也为自主设计者提供了明确的改进方向:通过标准化、专业化与深度迭代,逐步提升系统的工业级韧性。